M.C. Liliana Fausto Castro1, M.C. Mauro Paz Cabrera2, Ing. Carlos Castro Silvestre3, Ing. Elena Gómez Parra4, Ing. Jorge Antonio Guzmán5, Ing. Janeth López Castañeda6.

La sustentabilidad del proceso de soldadura por fricción de las flechas cardán, proyecto que corresponde al sector automotriz con el enfoque de análisis de ciclo de vida, es desarrollado por un equipo multidisciplinario al aplicar las materias aprendidas en el último ciclo de formación en alumnos de la Universidad del SABES como ingenieros industriales, generando así la conciencia ambiental aplicada en la creación de un prototipo de simulación de procesos utilizando energía limpia, en este caso energía solar transformada en energía eléctrica.

El presente trabajo surge como una propuesta de desarrollo para contribuir con la utilización de energía limpia en una sección de una línea de manufactura de soldadura por fricción para la fabricación de flechas cardan, y con ello contribuir a la disminución de la generación de gases de efecto invernadero.

Dicha propuesta se presentó como un proyecto desarrollado en la asignatura de Ingeniería Concurrente en la Industria Automotriz en el cuatrimestre mayo – agosto 2016, por quienes participantes en el documento.

La contribución de este artículo radica en el análisis de proceso de corte, soldadura y ensamble de la flecha cardán, para redefinirlo como un proceso con la posibilidad de implementarse energía solar, a nivel maqueta se visualiza el escalamiento en el área de corte y en el área de ensamble de la flecha y con áreas de mejora en el proceso de soldadura.

Aunque ya se tienen estudios de que un panel solar puede generar hasta 1.5 Kilowatt por día, se tiene que llevar a cabo una segunda etapa que consista en evaluar la capacidad de este tipo de energía, para la etapa de validación del proceso en piso.

Es necesario negociar con la empresa automotriz involucrada para realizar estudios de campo en su planta en los equipos de corte y de soldadura por fricción en el área de producción, para el escalamiento correspondiente y la evaluación en el proceso industrial.

Palabras clave: Energía Limpia, Energía Solar, Flechas Cardán, Ciclo de Vida, Proceso de Soldadura.

La sustentabilidad en el desarrollo de procesos industriales es una necesidad para enfrentar los compromisos internacionales que México tiene en el Acuerdo de París y en la agenda de Desarrollo sostenible. La temperatura media de la tierra es aproximada de 15 ℃ y es un compromiso que este parámetro se mantenga en un rango como máximo de 2 ℃ por encima del promedio actual.

El Plan Nacional de Desarrollo tiene especificaciones para reducir las emisiones de gases efecto invernadero (Metano, Dióxido de Carbono, Óxido nitroso, Clorofluorocarbonos), y la utilización de energía limpias como la energía solar, que contribuye a la reducción de dichas emisiones y evitar el calentamiento global.

La meta es reducir el 22 por ciento de Gases de Efecto Invernadero (GEI) para el año 2030; equivalentes a 210 millones de Toneladas de estos gases; (INDC. Contribución prevista y determinada a nivel nacional de México s/f 25.05.2015).

La formación en la educación superior es necesario que sea tangible, el desarrollo de prototipos por parte de los ingenieros se lleva a cabo en aula y el objetivo docente es formar diseñadores de procesos que promuevan la utilización de las energías limpias en su ambiente laboral.

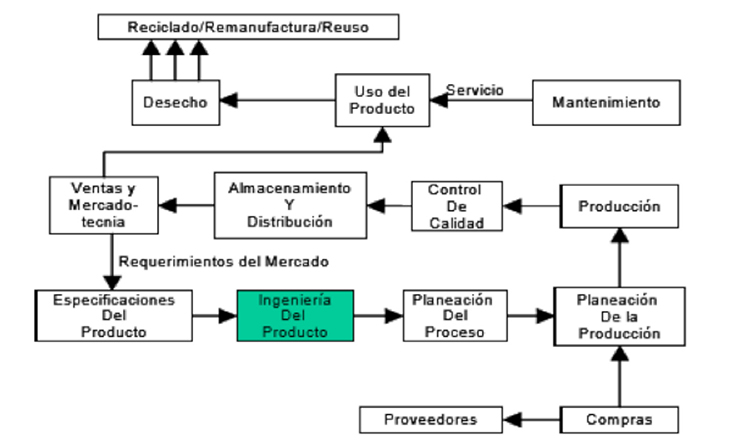

El análisis del ciclo de vida, es el concepto clave que define una nueva cultura industrial (Capuz y Gómez, 2002) incluye la interconexión de 14 etapas que se muestran a continuación en la Figura 1.

La propuesta se construye a partir de solicitar a los alumnos un proceso automotriz diseñado con energía limpia. La investigación se define con el modelo de vehículo a producir, y la demanda requerida (con base en los inventarios históricos de la empresa).

En aula se conforma un equipo multidisciplinario al dividir las 14 áreas del ciclo de vida de la Figura 1. Identificando la experiencia de cada alumno para la asignación del área a investigar, así como al líder del grupo para investigar de manera integral el proceso de unión de una flecha cardan, en la línea de fabricación y ensamble de las flechas.

Figura 1. Ciclo de Vida del Producto

Fuente: [CERG-1999]

En el marco teórico se les solicita las especificaciones tanto del producto terminado como de la materia prima, formatos como QFD (Despliegue de la función de calidad), Fluxograma, Distribución de planta, Simulación del proceso con PROMODEL, Plan de Control de la Producción (APQP/CP), proceso de manufactura, AMEF del proceso propuesto, el conocimiento detallado del proceso aunado a la creatividad para elaborar la maqueta mediante reuniones de trabajo programadas, da pie a la construcción del prototipo, para llevar acabo la idea se estudian las técnicas existentes de soldadura por fricción y otros posibles procesos sustitutos.

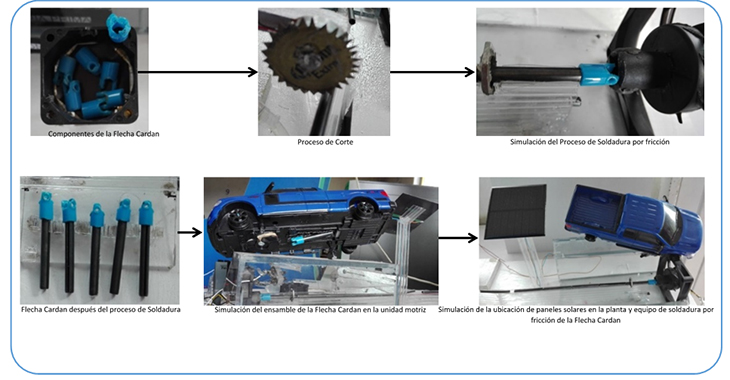

Se inicia la construcción de la maqueta con la primera estación: el cortado de la barra de acero (CN4340), se simula una banda transportadora que inicia desde el suministro de material y pasa por la estación de corte hasta la máquina de soldadura por fricción, esta banda transportadora se opera con un motor de 5V, la cortadora también se alimenta con un motor a 5V y posteriormente pasa a la máquina de soldadura por fricción, esta utiliza un motor de 12V, en esta estación se requiere un mayor número de revoluciones para llevar acabo la unión, las revoluciones necesarias en el parámetro industrial son 9000 rpm , en la construcción del prototipo se tiene la necesidad de tener mayor cantidad de energía almacenada para incrementar el voltaje, las máquinas industriales operan con 220V hasta 480V. Se trabajará en la simulación de las condiciones industriales en esta estación de trabajo a nivel maqueta debido a que las rpm obtenidas son insuficientes para lograr la temperatura de 1550°C.

Para incrementar el voltaje se considera utilizar un banco de almacenamiento de la energía emitida por la celda solar y con inversores que incrementen el voltaje. Para el incremento de amperaje es necesario investigar y diseñar una fuente de alimentación.

En la siguiente estación que corresponde a la de montaje de la flecha cardan se utiliza una plataforma elevada por medio de un sistema hidráulico con menor demanda de energía.

El proyecto involucra líneas ya implementadas en la industria importante de la región, y aunque a través de las herramientas de ingeniería industrial se presentan aportaciones en cada uno de los formatos mencionados (APQP, QFD, Fluxograma, entre otros) lo novedoso del proyecto es operar el proceso con energía limpia.

Las principales dificultades que se presentaron fue llevar a cabo la fusión a un alto número de revoluciones debido a que el material tiene un punto de fusión de 1550°C, es preciso continuar evaluando mecanismos propuestos para satisfacer las necesidades energéticas, de la estación de trabajo soldadura por fricción y resolviendo ello, se estará en posibilidades de escalar el proceso.

La evaluación de la factibilidad del diseño propuesto y requerimientos de desempeño, forman parte de la etapa de validación del proceso que aún no está negociada con la planta automotriz involucrada, por tanto teniendo el soporte de la dirección de la empresa se avanzaría con una siguiente etapa.

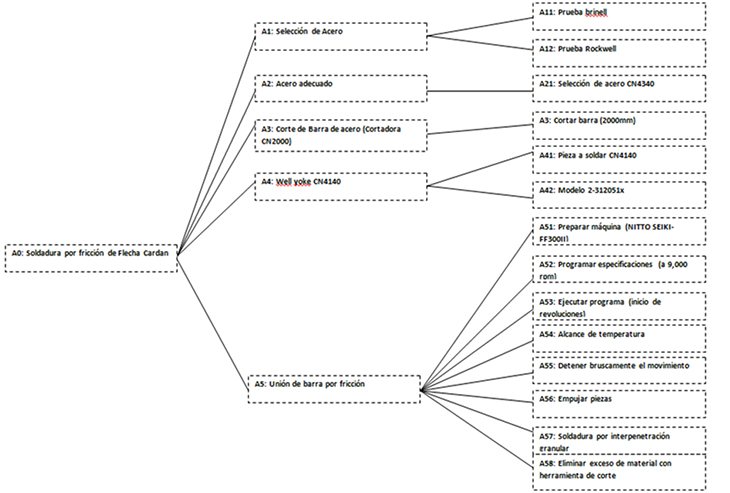

Este proceso de soldadura es un método que aprovecha el calor generado por la fricción mecánica entre dos piezas en movimiento de forma axial y en el cual no se aplica ningún material de aporte ni fundente. Es utilizada para unir dos piezas, aun cuando una de ellas sea de igual o distintas propiedades mecánicas, por ejemplo: acero duro y acero suave, etc., lo cual le confiere innumerables ventajas frente a otro tipo de soldaduras.

El principio de funcionamiento consiste en que la pieza de revolución gira en un movimiento de rotación fijo o variable alrededor de su eje longitudinal y se asienta sobre la otra pieza. Cuando la cantidad de calor producida por rozamiento es suficiente para llevar las piezas a la temperatura de soldadura, se detiene bruscamente el movimiento, y se ejerce un empuje el cual produce la soldadura por interpenetración granular. En ese momento se produce un exceso de material que se podrá eliminar fácilmente con una herramienta de corte, ya que todavía se encuentra en estado plástico.

Al aplicar la metodología IDEF0 se representa de manera estructurada y jerárquica las actividades que conforman el sistema y la interacción de las actividades ver Figura 2.

Figura 2: Diagrama IDEF0

Fuente: Creación Propia

Los tipos de acero utilizados (acero CN4340, CM4140) deben contener la aleación:

%C 0.34 - %Si 0.3 -%Mn 0.50 - %Cr 1.50 - %Mo 0.20 - %Ni 1.5

DIN:

34 Cr Ni Mo 6 - 35 Cr Ni Mo 6 W AISI 4340 No 1.6582–1.6583 Böhler V15.

El acero CN4340 es de especial resistencia a la tracción y torsión. Muy buena resistencia al desgaste y al impacto. Utilizable a temperaturas hasta de 500 ℃ sin perder su bonificación, se utiliza para partes y repuestos sometidos a muy altos esfuerzos dinámicos como cigüeñales, barras de torsión, ejes Cardán, tuercas de alta tensión.

Dureza en estado de entrega: 95–115 Kg/mm2 liberado de tensiones.

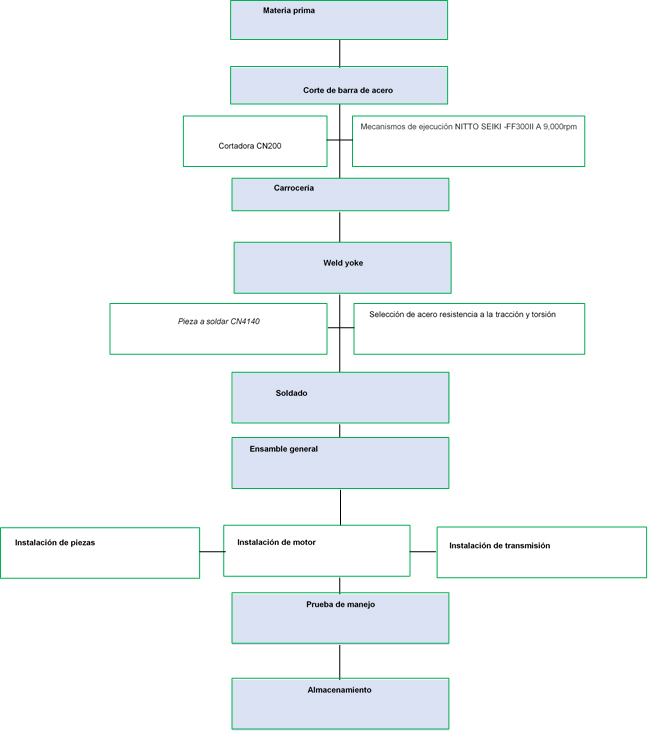

A3. Corte de la barra de acero

Longitud de la barra para la Flecha Cardán es de 2000 mm: 5/8" y 2.2" esta es la cortadora que será utilizada CN200.

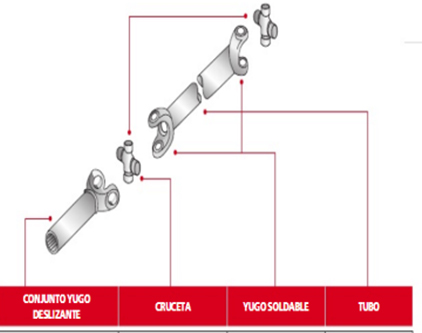

A4. Weld Yoke

Modelo: 2 - 3 - 12051X

Figura 3. Elementos del Ensamble del Weld Yoke

Fuente: www.demandaam.com/product-catalog/driveshaft/weld-yokes (18 Junio 2016)

A5. Unión de barra por fricción.

Para que se establezca la unión de la flecha cardán se aplica una revolución aproximada de 9,000 rpm para el modelo 252966 de la flecha cardán y el Weld Yoke.

El proceso de ensamble del automóvil seleccionado con el proceso de soldadura por fricción como parte del ensamble general se ilustra a continuación en la Figura 4.

Figura 4: Diagrama de bloques del proceso de soldadura por fricción para un vehículo de motor.

Fuente: Elaboración propia

Se muestra a continuación la Secuencia Simulada del prototipo del proceso de Soldadura por fricción en Maqueta ilustrativa propuesta y desarrollada.

Figura 5: Diagrama de Secuencia Simulada en el proceso de soldadura por fricción y ensamble de la Flecha Cardán Empleando Energía Sustentable. Energía solar transformada en Energía Eléctrica.

Fuente: Elaboración propia

La iniciativa es contribuir a la reducción meta del 22% de gases de efecto invernadero (GEI) para el año 2030. La implementación de procesos con energía limpia en el Estado de Guanajuato implica un alto factor de impacto; una de las estrategias del Gobierno del Estado de Guanajuato para el fortalecimiento económico es instalar plantas ensambladoras automotrices líderes a nivel mundial.

Este trabajo de investigación cubre una primera etapa de evaluación de pertinencia de aplicación de la energía limpia en diferentes estaciones de trabajo, se profundizará la investigación en la etapa de soldadura por fricción para que cumpla el requerimiento energético, se realizará el escalamiento y se gestionará con la empresa para validar la propuesta.

La intención de este trabajo es fomentar a que las instituciones de educación superior diseñen y promuevan procesos sustentables en el Estado de Guanajuato, con miras a que la investigación sea implementada en las líneas de producción de las empresas del corredor industrial Laja – Bajío, pertenecientes al ramo automotriz.

1M.C. Liliana Fausto Castro. Universidad del SABES. Docente de Ingeniería Industrial. Mexicana. Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo..

2M.C. Mauro Paz Cabrera. Universidad Politécnica de Guanajuato. Docente de Ingeniería Automotriz. Mexicano. Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo..

3Ing. Carlos Castro Silvestre. Universidad del SABES Alumno. Mexicano. Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo..

4Ing. Elena Gómez Parra. Universidad del SABES Alumna. Mexicana Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo..

5Ing. Jorge Antonio Guzmán. Universidad del SABES Alumna. Mexicano. Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo..

6Ing. Janeth López Castañeda. Universidad del SABES Alumna. Mexicana Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo..